地址:苏州市吴中区木渎镇金枫南路1330号联动U谷国际科创园5幢7楼

联系人:臧先生

电话:0512-66551311 0512-68071390

1、BMS技术简介:

在全球碳中和目标的战略驱动下,新能源汽车产业正以指数级速度重塑交通出行格局。动力电池作为电动汽车的"心脏",其性能与安全性不仅直接决定了车辆的续航里程、使用寿命等关键指标,更深刻影响着消费者对电动汽车的市场接受度。

而电池管理系统(Battery Management System, BMS)是动力电池安全运行与性能释放的核心技术支撑。

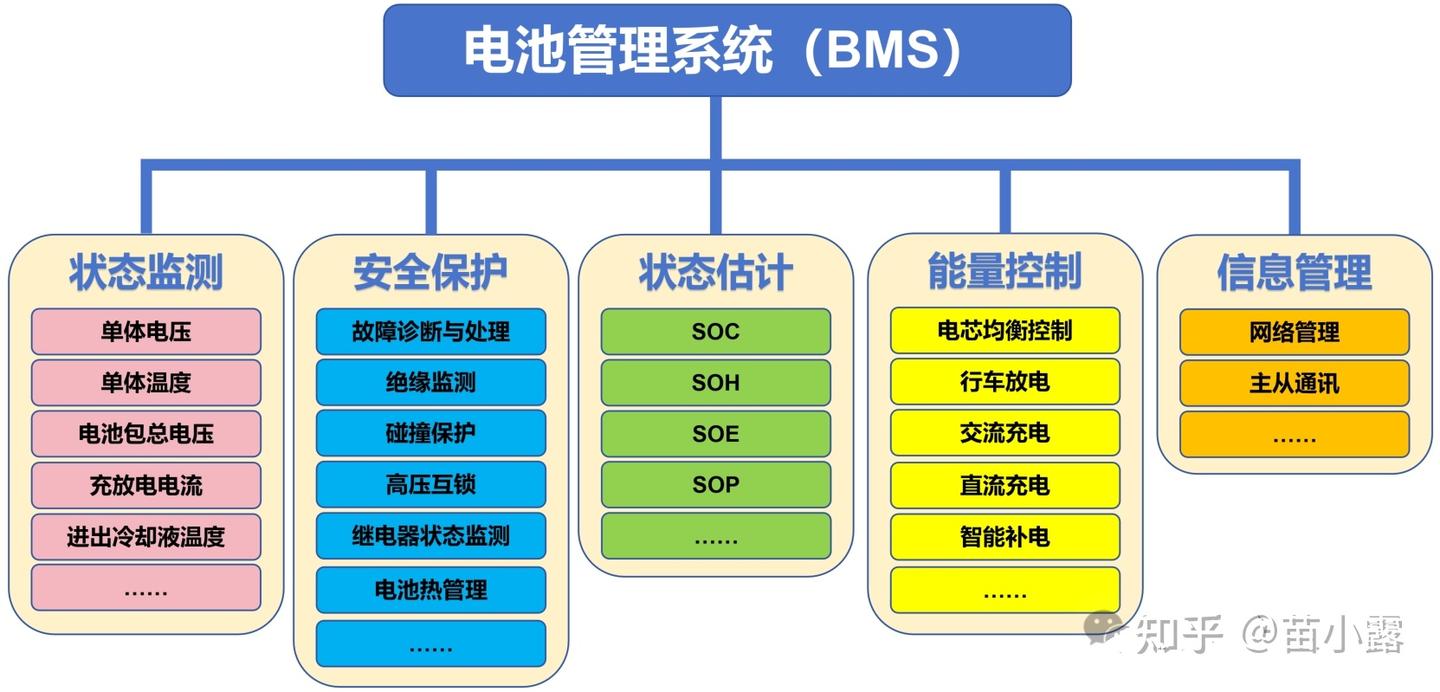

BMS用于监控、管理和保护电动汽车动力电池组,其主要功能包括实时采集电池的电压、电流、温度等参数,评估荷电状态(SOC)、健康状态(SOH)等,并通过均衡管理、热管理及安全保护策略延长电池寿命,确保安全运行。

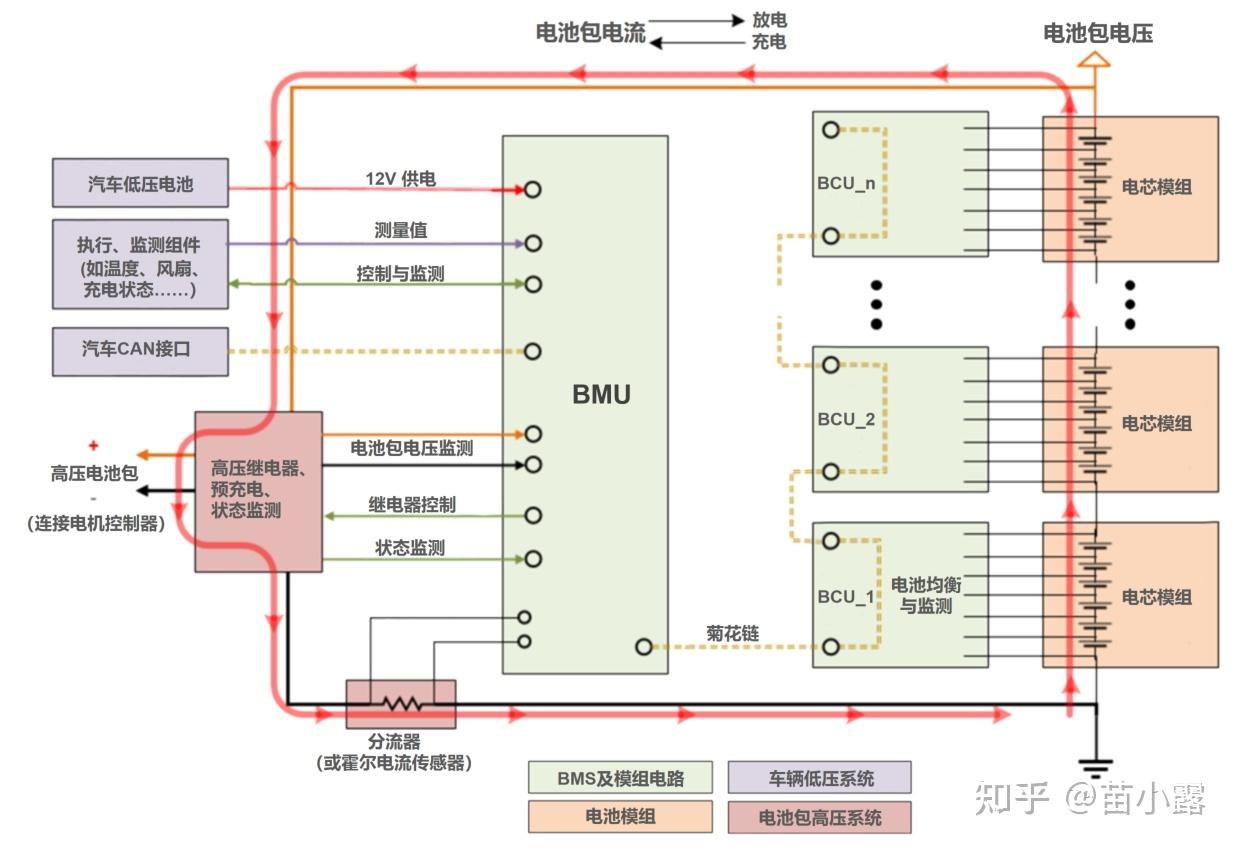

BMS的典型拓扑结构主要分为集中式和分布式两种。在汽车行业中,分布式架构BMS因其良好的可扩展性和模块化设计而被广泛采用,其技术架构如图所示。

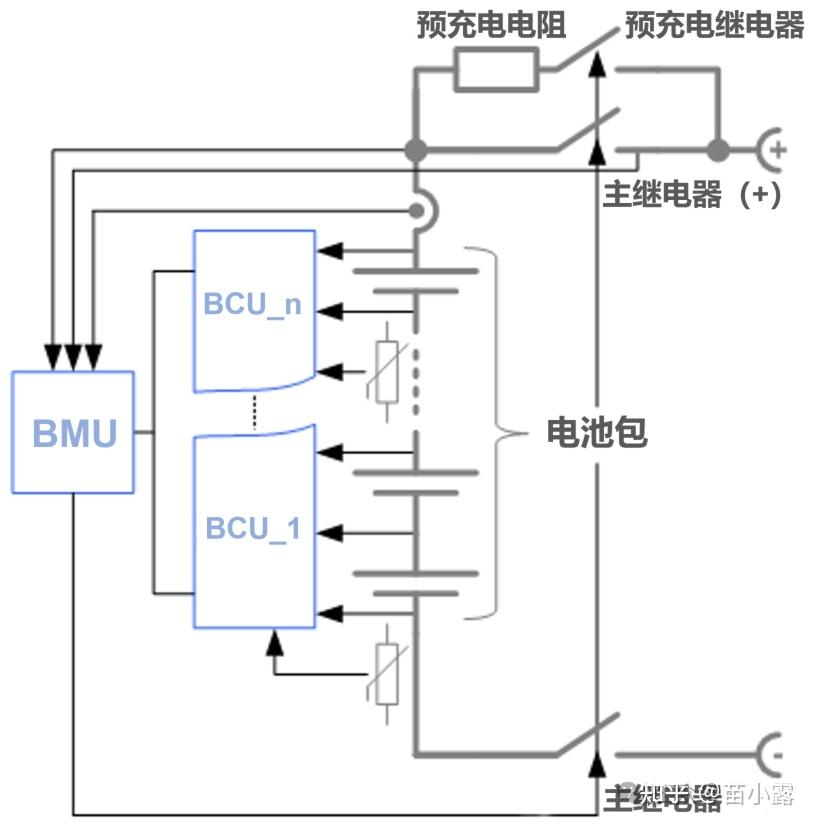

在该架构中,BCU(从板模块)直接与各电池单体连接,负责采集电池单体的电压、温度等关键参数信息,同时执行电池均衡控制。各BCU通过先进的总线通信技术将采集到的电压、温度等数据传输至BMU(主板模块),其中SPI菊花链通信和CAN通信是目前行业内主流的两种总线技术方案。

BMU通过专用接口及总线系统获取这些必要信息,并基于预设的算法模型实现电池状态估算、故障诊断及安全管理等核心功能。

01 智能化升级:

AI驱动的SOH估算误差可降至3%以内,并支持寿命预测。

02 无线BMS:

采用蓝牙或Wi-Fi减少线束复杂度,特斯拉、通用、宝马等车企均已开始相关布局。

03 固态电池适配:

针对固态电池低内阻特性开发新型均衡策略与热管理方案。

04 域控化整合:

动力域控制器集成BMS、电机控制等功能。

2 HIL测试的必要性:

BMS性能直接影响动力电池能量利用率和寿命,是决定电动汽车安全性和续航里程的核心技术,随着电池能量密度提升、快充技术迭代和极端工况需求增长,BMS的复杂性也呈几何级数攀升。在《电动道路车辆安全规范》框架下,电池管理系统(BMS)需同时满足功能安全、热失控防护及网络信息安全三重技术规范。

在传统开发模式下,电池管理系统(BMS)的验证工作面临诸多挑战,这些因素(如下所示)共同制约了BMS验证的效率和可靠性。

挑战与制约因素:

1、测试验证效率较低,难以满足快速迭代的开发需求;

2、极限工况的覆盖存在较大困难,无法全面模拟各种极端场景;

3、隐性缺陷的追溯问题突出,软件逻辑漏洞或硬件兼容性问题往往在后期才被发现;

4、研发成本持续攀升,测试所需资源和设备投入巨大。

HIL(硬件在环测试)技术的突破性应用,为BMS开发开启了数字孪生新时代。通过构建高精度电池模型与实时仿真环境,工程师可在实验室中即可完成全生命周期、全工况场景的闭环验证,并通过自动化测试,实现科学、全面、重复的BMS功能测试,提升BMS控制策略验证效率、缩短开发周期、降低测试成本、提前识别并拦截失效风险。

当前,全球顶尖车企与Tier1供应商正加速布局BMS HIL测试体系,以此提升算法迭代速度、提升算法精度、提升测试效率、提升产品良品率。这场"虚拟验证革命"不仅重新定义了动力电池开发流程,更铸就了智能电动汽车时代的核心竞争力壁垒。

BMS HIL测试系统主要包括以下三部分:

01 上位机

02 实时仿真系统:包括实时系统、通用IO系统、高压负载仿真组件、故障注入系统、电池模拟器等等。

03 被测控制器:待测的BMS电池管理系统。

电池模型基于 3阶RC等效电路模型搭建,电池模型可精确模拟电池单体及电池包的工作特性。其详细信息如下:

01 建模环境

02 电特性模拟

03 热特性模拟

04 故障模拟